Доц. Светослав Димков

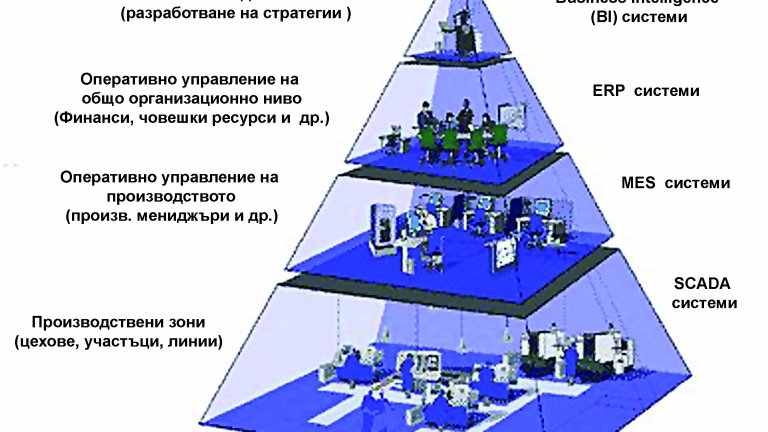

Аналитиците от Международната асоциация на създателите на системи за управление на производството (MESA International) считат, че ключов фактор за устойчив успех на индустриалните предприятия е използването на комплексни системи за управление на производствените процеси. Съвременната информационна система за автоматизиране на дейността на индустриалното предприятие може да се изобрази като пирамида, в основата на която стоят автоматизираните системи за управление на технологичните процеси (SCADA), в средната част са разположени MES системите, а във върха на пирамидата – ERP системите.

Пирамидата изобразява информационните потоци от работните центрове (машини, оборудване, работни места) към топ мениджмънта на организацията. SCADA системите се намират непосредствено над производствената система. От различните промишлени контролери и датчици тези системи снемат данни, които постъпват в модулите на MES системите, които са разположени в офисите на производствените звена. След преработка на данните се превръщат управленска информация, която постъпва в ERP системата, която функционира в звената на средния мениджмънт на организацията.

Процес на производствено планиране с ERP системи

За планирането на организационната дейност и за планирането на самите операции при ERP системите може да се каже само едно – все още се извършва по вече твърде остарелия стандарт на APICS MRP II без отчитане на текущото натоварване на строго оп ределено производствено оборудване и без отчитане на състоянието на процеса на обработка на създаваните продукти. Такива производствени планове се оказват неизпълними на практика. Планирането с ERP системи може да послужи само за формирането на обемен производствен план в рамките на по-продължителен период (месец).

Корекцията на подобен род планове обикновено е твърде трудна и в определени случаи невъзможна. Затова те трябва да се изпълняват при изключително строга дисциплина от страна на изпълнителите във всички, включени в производствената верига организационни звена. Такива управлявани от ERP производствени системи имат ограничен запас от устойчивост по отношение на отклонения в производствения план. Ключов фактор при такива производствени системи са изпълнителите.

Друга особеност на ERP системите е, че след изпращане на производствените задания към всички организационни звена, системата не е в състояние да откликне ако вследствие на смущение възникне нужда от корекция някъде. Това е така защото всяко препланиране отново ще доведе до създаването само на обемен план, в който отново ще липсват подробни данни за срокове, изделия, операции и т.н. А точно това е най-необходимо на ниво производствено звено (цехово равнище).

Производствено планиране с APS системи

От гледна точка на точността на производственото планиране системите от клас APS (Advanced Planning and Scheduling) определено представляват интерес. APS системите се появяват на пазара в средата на 90-те години на 20-ти век. Те са средство за същинско планиране дейността на индустриалното предприятие. Тези системи позволяват производственото планиране да бъде: разширено и усъвършенствано; синхронно; оперативно; точно и оптимизирано.

Разширено и усъвършенствано планиране

Много скоро след първите опити за използване на ERP системите за производствено планиране стават ясни предимствата и недостатъците на планирането на база на стандарта MRP II. Недостатъците са много, един от проблемите обаче е основен– адекватността и точността на планиране във времето. Турбулентността на пазарите, популяризирането на концепцията “Точно навреме - JIT” и др. налагат изискването за много точни срокове на доставките и много по-активно участие във веригата на доставките.

В това отношение планирането съгласно MRP II определено не отговаря на изискванията. Трябва да се преосмислят приоритетите при производственото планиране. Става ясно, че производствено планиране без управление на веригата на доставките (SCM), без възможност за прогнозиране на точния момент за експедиране на резултатите от производството, не може да спомогне за постигане на висока конкурентоспособност и устойчиво развитие на организацията.

Това е и основната цел на новото поколение системи за производствено планиране. APS системите са системи за решаване на редица задачи от управлението на веригата на доставките (SCM). Тази нова функционалност, която се постига за сметка на възможността за планиране на всички дейности във времето с отчитане не на натоварването на производствените мощности има два аспекта. От една страна тя се отнася за цялото индустриално предприятие като ниво на динамичната верига на доставките, а от друга – за звената на самото индустриално предприятие - цехове, участъци, работни центрове.

По такъв начин възможностите за планиране с APS системи са значително разширени и усъвършенствани в сравнение с планирането па стандарта MRP II.

Синхронност на планирането

При APS системите синхронността трябва да се разглежда в две направления. От една страна синхронността се разглежда като възможност за едновременно планиране на материали и заедно с това подготовка на календарен план, който отчита натоварването в във времето. От друга страна синхронността се изразява в това, че календарните планове се построяват за всички организационни звена с отчитане на сроковете за доставка от страна на доставчици, събконтрактори, аутсорсери и др. Календарните планове за тези звена са взаимно об- вързани във времето, защото всъщност те са производни на цялостния календарен план за дейността на предприятието като цяло.

Оперативност на планирането

Оперативността на планирането с APS системи се заключава във възможността за възможно най-кратко време да се определи срока за завършване на всяка една поръчка. Оперативността при пресмятане на сроковете в APS системата няма нищо общо с оперативността в плана за диспечерски контрол (генериран от т.нар. MES системи), защото ако не се внасят актуални данни за възникнали ограничения (нарушаване на срокове за доставки от бизнес партньорите, непредвидени прекъсвания , промяна на списъка на клиентските поръчки и др.), препланирането няма да има реален ефект. Освен това отчитането на вътрешни смущения от други организационни звена (дефекти на оборудване, бракуване на продукция и др.) значително разширяват дейността по диспечирането и усложняват планирането му.

Точност и оптимизация на планирането

Точността и оптималността на формираните календарни планове е основно изискване към всяка система за планиране. В сравнение с алгоритмите за планиране съгласно стандарта MRP II, алгоритмите на APS системите , отчитат както потребностите от материални ресурси, така и потребностите от производствен капацитет, с отчитане на текущото и плановото натоварване на производствената система. При алгоритмите на APS системите се отчитат пренастройките и други технологични параметри на производствената среда, които имат характера на ограничения . При много от алгоритмите на APS системи се прилагат съвременни методи като: симулационно моделиране; невронни мрежи; планиране чрез бази знания; генерични алгоритми и др. По същество алгоритъмът за построяване на календарни планове в APS системите е твърде прост. Той оперира с няколко множества: множество на операциите за създаване на всеки от продуктите в продуктовата гама; множество на продуктите в продуктовата гама; множество на работните центрове в производствената система. За всеки от продуктите съществува специфична система от ограничения – дата на експедиция; наличност на материали и монтажни единици и др. Всички ограничения се аранжират по степен на значимост. При първото проиграване на алгоритъма се подготвя календарен план, който удовлетворява на значимите ограничения (примерно липса на доставки или нарушаване на срокове за доставка). Ако е възможно съставянето на допустим календарен план, той се счита за базов и служи за основа за оптимизиране. При следващи проигравания на алгоритъма са правят опити за отразяване на останалите ограничения. Това не е същинска оптимизация, а итерационен процес за създаване на допустими календарни планове с отчитане на нови ограничения при всяка следваща итерация.

В много случаи итерационни процес може значително да се опрости. Това става като първоначално се планира производството на един детайл, след това втори и така до планирането на всички детайли. Отстоянието на такива планове спрямо оптимума може да е значително, но този подход е твърде изгоден когато в рамките на месец или полугодие се подготвят мащабни календарни планове за няколко хиляди производствени единици (детайл-ни и монтажни единици) и десетки хиляди операции. При такава ситуация може да се направи компромис с оптималността, още повече, че при действителната реализация на плановете те ще се оптимизират прецизно в рамките на отделните производствени звена от MES системи.

Чрез опростяването на алгоритмите за съставяне на календарни планове създателите на APS системи правят възможно в рамките на наличната компютърна мощ в предприятията лесно и бързо да се генерират допустими календарни планове, макар и не напълно точно да се прогнозират сроковете за доставка на готовите продукти.

Освен това APS системите не си поставят сложни задачи като минимизиране на вложените в календарните планове времена за пренастройка; времената за транспортни операции; за минимизиране на броя на действащото оборудване и т.н. това е така, защото отчитането на тези изисквания неминуемо ще усложни алгоритмите и ще направи невъзможно генерирането на мащабни календарни планове в кратки срокове. Това е основната причина APS системите да ползват твърде кратки списъци от ограничения за планиране. Всъщност така са стояли нещата през 90-те години на 20-ти век. Понастоящем със стремглавото нарастване на компютърната мощ се прилагат значително по-дълги списъци от ограничения.

Независимо че всички APS системи са в състояние да препланират календарните планове при възникване на нови ограничения, не всички притежават модули за диспечиране.

Необходимостта от препланиране най-често възниква при постъпване на нови производствени поръчки. Тези ситуации не възникват така често. При MES системите обаче, препланирането е най-често срещаната практика. Разбира се календарните планове съставяни от MES системите имат много по-ограничен мащаб. В болшинството от случаите се коригират календарните планове за само отделни части на производствения процес. MES системите обаче реагират за всяко изменение в хода на технологичния процес.

Постоянните корекции на производствените планове са типични за условията на малко серийно и единично производство. Това са производства при които се практикува попоръчкова организация. За получаване на обратна връзка при реализацията на APS системите в условията на попоръчкова организация задължително се предвижда интеграция с MES система.

Плановият хоризонт при APS системи- те не е фиксиран. Може да бъде смяна, ден, седмица, месец, дори полугодие. Определено плановият хоризонт зависи от характеристиките на веригата на доставките.

Новите планови възможности на APS системите, наложени от необходимостта да се управляват веригите на доставките са основният фактор за лавинообразното нарастване на търсенето на APS системи. Понастоящем темпът на търсене на APS системите изпреварва темпа на търсене на ERP системите. Не трябва да се счита обаче, че APS системите ще изместят ERP системите, защото те не обхващат дейности като: финанси; снабдяване; документооборот, нито пък с регистриране на деловите операции (транзакциите) на организацията.

Днес водещите създатели на ERP системи реагират много бързо и осигуряват средства за интеграция на системите си с APS системи. Интеграцията е на ниво модул “Планиране на производството” в ERP системата. Обикновено този модул се допълва или заменя с APS система.